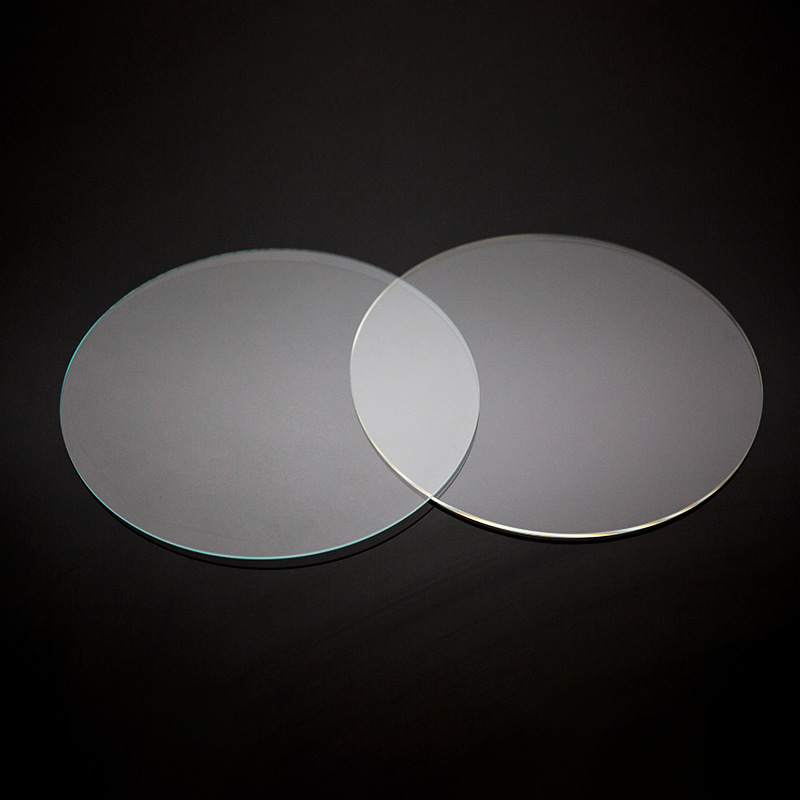

Vlakheid is een kritische parameter bij de vervaardiging van optische wafers. Optische wafels dienen als fundamentele componenten in een breed scala aan toepassingen, waaronder fotonica, lasers, optische sensoren en uiterst nauwkeurige lenssystemen. Elke afwijking van de vlakheid kan de prestaties van het apparaat in gevaar brengen, optische aberraties introduceren en de productieopbrengst verlagen. Het garanderen van de vlakheid van de wafel is daarom essentieel om zowel de kwaliteit als de functionaliteit te behouden.

Inzicht in de vlakheid van optische wafers

Optische wafelvlakheid verwijst naar de uniformiteit van het wafeloppervlak langs zijn vlak. Afwijkingen van een ideaal vlak vlak kunnen optreden als buiging, kromtrekken of oppervlakte-golvingen. Deze variaties kunnen worden gemeten met behulp van verschillende parameters, waaronder de totale diktevariatie, het oppervlakteprofiel en de globale vlakheidsmetrieken. Normaal gesproken wordt vlakheid uitgedrukt in micrometers, waarbij nauwere toleranties vereist zijn voor optische toepassingen met hoge precisie.

Het belang van vlakheid komt voort uit de behoefte aan voorspelbare lichtvoortplanting door de wafer. Zelfs kleine oppervlakteafwijkingen kunnen lichtstralen vervormen, de laserefficiëntie verminderen of optische coatings aantasten. Daarom is vlakheid niet alleen een kwaliteitsmaatstaf, maar ook een functionele vereiste.

Factoren die de vlakheid van optische wafers beïnvloeden

Verschillende factoren beïnvloeden de vlakheid van de wafel tijdens de fabricage. Deze factoren kunnen grofweg worden onderverdeeld in materiaaleigenschappen, mechanische verwerking en omgevingsomstandigheden.

Materiaaleigenschappen

De materiaalkeuze speelt een belangrijke rol bij de vlakheid van de wafel. Optische wafels worden doorgaans gemaakt van kristallijne materialen zoals silicium, galliumarsenide of saffier, die elk unieke thermische en mechanische eigenschappen hebben. Verschillen in thermische uitzettingscoëfficiënten, interne spanningen en kristaldefecten kunnen kromtrekken veroorzaken. Anisotrope uitzetting in kristallijne wafels kan bijvoorbeeld buigen veroorzaken als de wafel niet op de juiste manier langs de kristalassen is georiënteerd.

Mechanische verwerking

Mechanische verwerkingsstappen, waaronder snijden, slijpen en polijsten, hebben een directe invloed op de vlakheid van de wafel. Het snijden van een kristal uit een boule introduceert mechanische spanningen die de wafel kunnen vervormen. Op soortgelijke wijze verwijderen slijpbewerkingen materiaal om de gewenste dikte te bereiken, maar kunnen ongelijkmatige spanningsverdelingen optreden. Polijsten, dat essentieel is voor de optische oppervlaktekwaliteit, kan sommige van deze afwijkingen corrigeren als het zorgvuldig wordt uitgevoerd, maar kan ook microbuigingen introduceren als het niet goed wordt gecontroleerd.

Omgevingsomstandigheden

Omgevingsfactoren, zoals temperatuur, vochtigheid en trillingen, beïnvloeden de vlakheid van de wafel. Tijdens de fabricage kunnen wafers vocht absorberen of thermische gradiënten ervaren, waardoor tijdelijke of permanente vervorming ontstaat. Het handhaven van een gecontroleerde cleanroomomgeving is essentieel om deze effecten te verzachten en de vlakheid te behouden.

Technieken om vlakheid te garanderen

Het garanderen van vlakheid bij de fabricage van optische wafers omvat een combinatie van materiaalselectie, precisieverwerking en metrologie. Er worden gewoonlijk verschillende technieken gebruikt om vlakheid te bereiken en te verifiëren.

1. Zorgvuldige materiaalkeuze

De eerste stap bij het garanderen van de vlakheid van de wafel is het selecteren van hoogwaardige grondstoffen. De boules moeten vrij zijn van interne defecten en zorgvuldig worden georiënteerd om anisotrope effecten te minimaliseren. Het gebruik van kristallen met lage spanning vermindert de kans op kromtrekken tijdens het snijden en de daaropvolgende verwerking.

2. Precisiesnijden

Bij het snijden van wafels worden dunne wafels uit het bulkkristal gesneden met behulp van draadzagen of met diamant beklede messen. Precisiesnijden vermindert de mechanische spanning door een uniform contact te behouden en thermische schokken te vermijden. Geavanceerde snijmethoden, zoals diamantdraadzagen met geoptimaliseerde voedingssnelheden, minimaliseren microscheurtjes en randschade die tot oneffen oppervlakken kunnen leiden.

3. Gecontroleerd slijpen

Het slijpen wordt uitgevoerd om de doeldikte te bereiken en de vlakheid van het oppervlak te verbeteren. Dubbelzijdig slijpen, waarbij beide zijden van de wafer gelijktijdig worden bewerkt, zorgt ervoor dat de materiaalafname gelijkmatig verloopt. Deze techniek minimaliseert het buigen en vermindert de restspanning. Moderne slijpmachines gebruiken computergestuurde druk- en snelheidsinstellingen om consistente resultaten op meerdere wafels te bereiken.

4. Polijsttechnieken

Polijsten is een cruciale stap bij het bereiken van optische vlakheid. Chemisch-mechanisch polijsten combineert mechanische slijtage met chemische reacties om ultravlakke oppervlakken te produceren. Het polijstproces moet zorgvuldig worden gecontroleerd om nieuwe spanningen te voorkomen. Polijstpads en slurrysamenstellingen zijn geoptimaliseerd voor een uniforme materiaalverwijdering, waardoor het waferoppervlak binnen de gespecificeerde vlakheidstolerantie blijft.

5. Stressverlichting en gloeien

Thermische behandelingen kunnen interne spanningen in optische wafers verlichten. Bij gloeien wordt de wafel tot een bepaalde temperatuur verwarmd en vervolgens langzaam afgekoeld. Door dit proces kan het kristalrooster ontspannen, waardoor buigen en kromtrekken wordt verminderd. Goede gloeischema's zijn van cruciaal belang, omdat overmatige of ongelijkmatige verwarming vlakheidsproblemen kan verergeren.

6. Metrologie en inspectie

Nauwkeurige meting van de vlakheid van de wafer is essentieel om de fabricagekwaliteit te bewaken. Interferometrie, profilometrie en laserscanning zijn veelgebruikte technieken om afwijkingen op micrometer- of submicrometerniveau te detecteren. Vroegtijdige detectie van vlakheidsproblemen maakt corrigerende maatregelen mogelijk, zoals extra polijsten of selectieve materiaalverwijdering, voordat wafers doorgaan naar verdere fabricagestadia.

7. Omgevingscontrole

Het handhaven van een stabiele fabricageomgeving is cruciaal voor het behoud van de vlakheid van de wafer. Cleanrooms met gecontroleerde temperatuur en vochtigheid verminderen het risico op thermische uitzetting en door vocht veroorzaakte kromtrekking. Antivibratieplatforms en zorgvuldig ontworpen opslagsystemen voorkomen mechanische vervorming tijdens handling en transport.

Uitdagingen bij het handhaven van vlakheid

Ondanks geavanceerde technieken blijven er verschillende uitdagingen bestaan bij het garanderen van de vlakheid van optische wafers. Grote wafeldiameters vergroten de gevoeligheid voor buigen, omdat grotere wafels grotere spanningsgradiënten ervaren. Dunne wafels zijn gevoeliger voor buigen onder hun eigen gewicht of tijdens het hanteren. Bovendien kunnen complexe wafelgeometrieën, zoals wafels met patronen of gecoate wafels, gelokaliseerde spanningspunten introduceren die de vlakheid in gevaar brengen.

Een andere uitdaging is de afweging tussen vlakheid van het oppervlak en materiaalverwijderingssnelheid. Agressief slijpen en polijsten kan de doorvoer vergroten, maar kan microspanningen veroorzaken. Het balanceren van productiviteit en hoge precisie-eisen blijft een kritische overweging voor fabrikanten.

Vooruitgang in vlakheidscontrole

Recente technologische ontwikkelingen hebben het vermogen verbeterd om ultraplatte optische wafers te maken. Realtime monitoringsystemen volgen de materiaalverwijdering tijdens het slijpen en polijsten, waardoor automatische aanpassingen mogelijk zijn om de vlakheid te behouden. Adaptieve polijsttechnieken, die de druk en de slurrystroom dynamisch variëren, compenseren lokale diktevariaties. Bovendien verminderen de ontwikkelingen op het gebied van waferbinding en substraattechniek de door spanning veroorzaakte vervorming in optische composietwafels.

Praktische overwegingen voor fabrikanten

Voor fabrikanten is het garanderen van de vlakheid van de wafel een proces dat uit meerdere stappen bestaat en dat integratie in alle fabricagefasen vereist. Van het selecteren van kristallen boules van hoge kwaliteit tot het nauwkeurig snijden, slijpen, polijsten en spanningsverlichting: elke stap draagt bij aan de uiteindelijke vlakheid. Continue inspectie en milieucontrole zijn ook essentieel om de consistentie tussen productiebatches te behouden.

Investeren in uiterst nauwkeurige apparatuur en opgeleid personeel is essentieel voor het bereiken van de gewenste vlakheid. Gestandaardiseerde protocollen en naleving van vlakheidsspecificaties zorgen ervoor dat wafers voldoen aan de prestatie-eisen voor hoogwaardige optische toepassingen.

Conclusie

Vlakheid bij de fabricage van optische wafers is een fundamentele kwaliteitsparameter die de prestaties van optische apparaten en systemen beïnvloedt. Het bereiken en behouden van vlakheid vereist zorgvuldige aandacht voor materiaalkeuze, mechanische verwerking, thermische behandelingen en omgevingscontrole. Geavanceerde metrologie en adaptieve verwerkingstechnieken vergroten nog verder de mogelijkheid om wafers te produceren die aan strenge vlakheidseisen voldoen.

Het begrijpen van de factoren die de vlakheid beïnvloeden en het implementeren van robuuste fabricage- en inspectieprocessen zijn essentieel voor fabrikanten en onderzoekers die met optische wafers werken. Door prioriteit te geven aan vlakheid kunnen optische wafers op betrouwbare wijze voldoen aan de hoge precisie-eisen van moderne fotonica, lasersystemen en optische detectietoepassingen.

苏公网安备 32041102000130 号

苏公网安备 32041102000130 号